一、电池模组PACK的生产意义与背景

随着全球新能源汽车、储能系统以及智能设备市场的蓬勃发展,电池模组作为电池组的核心组成部分,其生产技术和工艺逐渐成为提升电池组性能和降低成本的关键。电池模组PACK(Packaging)是将多个电池单体串联或并联连接,并在此基础上集成保护系统、BMS系统(电池管理系统)和热管理系统等,为电池组提供结构支撑、数据监控和温控保护。电池模组PACK的生产要求高精度、高效率且高一致性,任何细微的工艺问题都可能影响到最终产品的性能和安全。

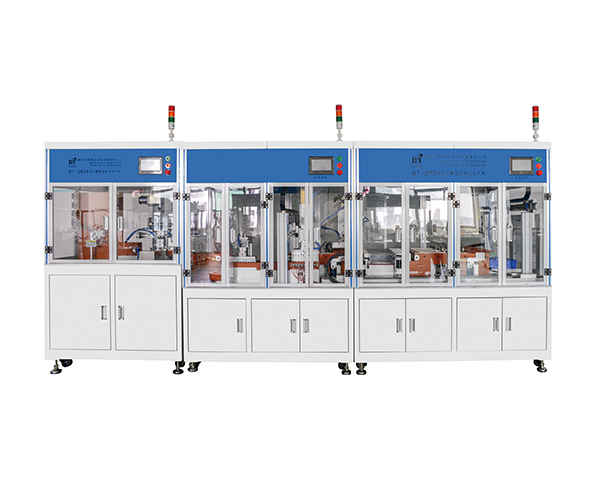

电池模组PACK生产线通过自动化、标准化的设备和流程,能够大规模、精确地生产电池组,适应市场对电池性能、成本和可靠性不断提高的需求。

二、电池模组PACK生产线的主要工艺流程

1)电池单体的生产与检测

电池模组的基础是电池单体,每个单体电池需要经过严格的质量检测和性能测试。常见的检测项目包括开路电压(OCV)、内阻、容量和充放电效率。合格的电池单体进入下一步的分选和组装。为确保电池单体的质量,常规的化成、分容和老化过程是不可缺少的。

2)电池单体分选

在完成电池单体的检测后,生产线会根据电池的容量、内阻和电压等性能参数进行分选,确保每组电池单体的性能一致性。分选后的电池单体可以按需要进行串联或并联,以形成具有所需电压和容量的电池模组。

3)电池模组的组装

电池单体的组装是电池模组生产的核心环节,通常采用串联或并联的方式将多个电池单体连接起来。组装过程中,电池单体的焊接通常采用点焊技术或激光焊接,确保电池单体之间的连接牢固可靠。在这个环节中,还需要对电池模组进行防短路、防过充、防过放等功能的设计与集成。

4)电池模组的保护系统集成

电池模组的保护系统是确保电池在充放电过程中的安全性和稳定性的关键。保护系统包括电池管理系统(BMS)、温控系统和保险丝等。BMS用于实时监控电池组的工作状态,包括电压、电流、温度等参数,确保电池组的各个单体电池在安全范围内工作。温控系统则通过水冷、风冷或相变材料等方式,确保电池在工作时温度保持在合理范围内,避免因过热导致的电池损坏。

5)电池模组的焊接与连接

电池单体之间的连接需要确保电流的稳定传导,同时保证连接点的牢固性和低接触电阻。常见的连接方式包括点焊、激光焊接和铝箔焊接等。在点焊过程中,需要严格控制焊接电流、时间和压力,以确保焊点的质量。激光焊接则适用于要求高精度和高焊接强度的场合。

6)电池模组的充电与放电测试

在电池模组组装完成后,需要进行充放电测试,检查电池组的容量、内阻、循环寿命和安全性。充电和放电的过程由自动化设备控制,确保每个电池模组的性能符合设计要求。通过充放电测试,能够验证电池模组的各项电气性能,并通过监控设备的温度、压力等数据,检查电池模组在工作过程中的稳定性。

7)电池模组的质量检测

电池模组完成所有生产工序后,需要经过严格的质量检测。质量检测的内容包括电池的开路电压、内阻、容量、充放电效率等电气性能指标,焊接点的拉力测试、外观检测等。通过质量检测,确保每个电池模组在使用过程中具备可靠性和一致性。

8)电池模组的包装与出货

经检验合格的电池模组将进行包装,并按照客户的要求进行出货。包装过程中,电池模组需要进行防潮、防静电和抗震动处理,确保在运输过程中不受损坏。同时,电池模组上会标明相关的参数和认证信息,便于后续的质量追溯和维护。

三、电池模组PACK生产线的自动化与智能化

随着科技的发展,电池模组PACK生产线的自动化水平不断提升,智能化和数字化技术的引入进一步推动了生产效率和质量的提升。以下是几项关键技术:

1)机器人自动化操作

在电池单体分选、组装、焊接和包装等环节中,机器人可以代替人工完成高精度操作。机器人通过视觉识别系统,能够精确地定位电池单体,并进行自动焊接。与传统人工操作相比,机器人操作能显著提高生产效率、减少误差并降低劳动强度。

2)智能检测系统

通过智能视觉检测系统,生产线能够实时监控每个工序的电池质量。例如,通过高精度相机和算法,自动检测电池模组的焊点、外观、尺寸等关键参数,确保每个电池模组都符合质量标准。

3)大数据与生产管理

电池模组生产线通过传感器、物联网设备和MES系统(制造执行系统)收集大量数据,实时监控生产状态。通过大数据分析,生产管理人员可以获得关于生产效率、设备状态、质量数据等信息,帮助进行生产调度、质量追溯、设备维护等决策,进一步优化生产过程。

4)预测性维护

基于传感器和设备监控数据,生产线能够提前预警设备故障,进行预测性维护。通过预测性维护,企业能够降低设备故障带来的停机时间,提高生产线的稳定性和效率。

四、生产线的优化与挑战

1)提高生产效率与降低成本

电池模组PACK生产线的优化目标之一是提高生产效率,降低单位成本。这包括提高生产速度、减少非生产时间、优化工序布局以及减少工艺环节的损失。例如,通过智能化的生产线,能够自动调整工艺参数和设备状态,减少人工干预,提高生产的灵活性和响应速度。

2)保证产品的一致性与质量

电池模组PACK的质量直接影响到电池组的安全性和稳定性。在生产过程中,任何微小的质量问题都可能导致产品的失效。因此,如何确保每个电池模组的质量一致性,是生产线优化的另一个关键目标。通过自动化的质量检测系统,能够实时监控每个工序的电池质量,确保每个电池模组都符合标准。

3)面对多品种、小批量生产的挑战

随着市场需求的多样化,储能电池模组的生产越来越需要灵活的生产线来适应多品种、小批量的生产要求。生产线的灵活性和柔性化是解决这一问题的关键。通过模块化设计、柔性生产设备和智能调度系统,生产线能够快速切换不同型号和规格的电池模组生产。

电池模组PACK生产线是电池产业中关键的环节之一,涉及到多个精密工艺和技术,确保电池模组在电池组中的性能和安全性。通过不断提升自动化水平、智能化管理和生产工艺优化,电池模组PACK生产线将能够适应市场的快速变化,满足不同电池应用领域的需求,为绿色能源转型和可持续发展做出贡献。