一、明确产能规划的目标逻辑

电池组生产线的产能规划通常以设计产能、实际产能、有效产能三层结构展开:

设计产能(理论最大):

以设备参数、工艺节拍计算出的理想最大产能。

例:一条PACK线理论节拍为45秒/Pack,则理论日产能 = (3600÷45)×16小时 ≈ 1280 Pack。

实际产能(综合损失后):

扣除设备停机、物料等待、工人效率波动后的真实可实现产能。

通常是设计产能的 75%~85%。

有效产能(合格品产能):

实际产能再乘以良率(Yield)。

若实际产能为1000个Pack,良率为95%,则有效产能 = 950个。

平衡点的核心:

在一定的设备投资与工艺水平下,找到“边际投入成本 = 边际良率提升收益”的点,即为最优平衡点。

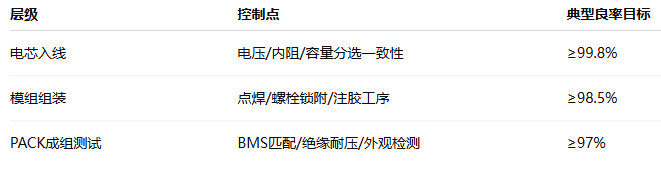

二、良率的定义与分层控制

良率是产能规划中最敏感的参数之一,尤其对电芯一致性和PACK装配精度要求高的场景。

建议按以下三个层级建立良率模型:

通过建立每个工序的独立良率模型,能快速判断瓶颈位置,避免“平均良率”掩盖问题。

三、产能与良率的动态平衡策略

在规划时可采用“三阶段产能爬坡法”:

初期试产阶段(0~3个月)

目标:快速建立生产节拍与工艺稳定性。

策略:适当牺牲节拍,以验证良率数据。

通常良率 85%~90%,设备稼动率 60%。

中期爬坡阶段(3~6个月)

目标:优化瓶颈工序、提升自动化比例。

策略:产能与良率并行提升。

良率应达到 95%以上,稼动率 80%。

量产稳定阶段(6个月后)

目标:平衡OEE(综合设备效率)与质量成本。

策略:通过SPC数据分析持续微调,追求稳定高产。

良率 ≥98%,稼动率 ≥85%,设备维护周期明确。

四、影响平衡点的关键因素

设备与自动化水平

自动化程度越高,节拍更稳定但调试周期更长。

手工/半自动阶段良率波动大,应重点监控工人技能差异。

电芯一致性与BMS算法

电芯差异过大会导致模组电压不平衡、PACK过热或SOC误差。

高一致性电芯虽然单价高,但能显著减少测试和返修成本。

质量检测与追溯系统

引入MES+数据采集系统(如点焊电流监控、锁螺丝扭矩追溯)能有效降低批量不良。

人员与工艺成熟度

操作员培训周期、物料切换频率都会造成短期产能下降,需在规划中预留冗余。

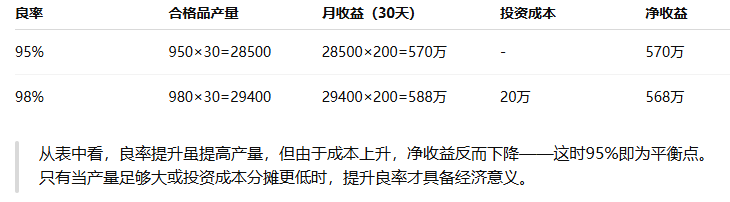

五、确定平衡点的计算方法

示例模型:

假设设计产能:1000 Pack/天

每个Pack利润:200元

良率提升方案A:从95%→98%,但需额外增加设备投资20万元/月。

六、工程建议与管理实践

建立“良率经济模型”

每条线定期计算“良率提升1%带来的经济收益”,作为持续改进的依据。

设备冗余规划

在多线生产中,设计20%备用产能,以便在良率波动或维修时保障交付。

推行数据驱动的良率控制

通过统计过程控制(SPC)、FMEA、DOE等方法确定主要失效因子。

质量与效率并重考核机制

不应单纯以“日产量”评估绩效,应设置OEE+FTT(一次合格率)双指标。

七、总结

电池组生产线的产能与良率平衡点,不是固定的,而是随生产规模、设备投资、良率提升成本动态变化的经济最优点。

科学的方法是:

以数据建模→阶段爬坡→持续优化→动态平衡。