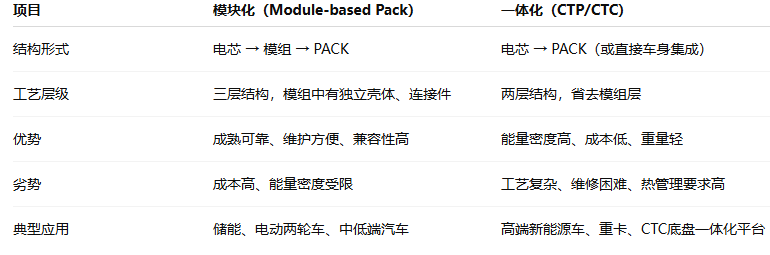

在电池组(Battery Pack)设计与制造中,“模块化 vs 一体化(CTP/CTC)” 是当前最具战略意义的技术路线选择之一。它不仅影响工艺布局与投资规模,还决定了能量密度、制造成本、可靠性和后期维护模式。

下面我将从技术逻辑、制造工艺、成本收益、应用场景等多个维度,为你系统分析如何选择适合的工艺路线。

一、两种路线的核心区别

一句话总结:

模块化重在安全与灵活,一体化追求极致效率与能量密度。

二、从工艺角度看路线选择

1. 模块化生产工艺路线

典型流程:

电芯分选 → 点焊/镍片连接 → 模组壳体装配 → 模组测试 → PACK集成 → BMS匹配 → 整包测试

工艺特点:

工序清晰、良率易控;

工艺设备通用性强;

模组可独立老化与测试,能快速定位不良电芯;

适合多品种小批量生产(如代工、定制化PACK企业)。

生产规划重点:

模组线与PACK线分开设计;

模组一致性与配组算法是关键;

热管理系统与BMS布置空间充裕。

2. 一体化(CTP/CTC)工艺路线

典型流程:

电芯入壳 → 直接结构粘接/焊接 → PACK总成 → 液冷板嵌入 → BMS系统集成 → 整包测试

工艺特点:

取消模组层,大幅减少结构件数量;

结构胶、热管理和焊接精度要求极高;

生产线节拍快但工序一旦出错报废损失大;

对自动化和检测系统依赖高。

制造关键点:

激光焊接、结构胶涂布、液冷板集成是核心技术;

电芯间隔控制公差±0.2mm以内;

适合全自动化生产,需强MES/数字化追溯系统。

三、经济与产能平衡分析

经验法则:

年产 < 2GWh:优先考虑模块化

年产 ≥ 5GWh 且有自研车体平台:建议向一体化过渡

四、安全与热管理角度的取舍

模块化方案

每个模组独立热管理单元,热扩散受限;

适合使用中低镍、磷酸铁锂体系;

模组级隔离可防止“单点热失控蔓延”。

一体化方案

电芯间距小,热传导效率高但传播风险大;

必须采用高精度温度监控 + 快速灭火隔断设计;

热界面材料(TIM)一致性控制是关键。

五、应用场景推荐

六、路线选择的决策逻辑

你可以用下面这个思维框架判断:

若(产量小 或 产品多样) → 模块化优先

否则:

若(追求极致能量密度 & 高自动化) → 一体化(CTP/CTC)

若(关注可靠性与灵活生产) → 模块化

或者说:

“成熟阶段看成本,一体化更优;起步阶段看稳定性,模块化更稳。”

七、未来趋势与建议

短期(1~2年):模块化仍是主流,适合产线快速建成与良率爬坡。

中期(3~5年):CTP普及,PACK层被弱化;PACK工艺趋向简化+高精度结构胶工艺。

长期(5年以上):CTC(Cell to Chassis)或CTB(Cell to Body)将成为整车集成主流,PACK工艺将完全融入车体制造环节。

建议:

若你企业正处于产线规划期,可以考虑**“模块化主线 + 预留一体化产能区”**的双路径方案;

通过前期设备选型兼容CTP升级(如选可扩展的激光焊、涂胶设备),为未来技术迭代留空间。

八、总结一句话

模块化路线重在“灵活与安全”,一体化路线重在“效率与成本”。

最优方案不是二选一,而是根据产能规模、产品定位、投资周期,找到兼容升级的中间态。